소개

유리섬유 로빙 복합재료에서 핵심적인 보강재이지만, 둘 중 하나를 선택해야 합니다.직접 이동 그리고조립된 로빙 성능, 비용 및 제조 효율성에 상당한 영향을 미칠 수 있습니다. 이 심층 비교에서는 두 기술의 차이점, 장점 및 최적의 적용 분야를 살펴보고 올바른 선택을 할 수 있도록 도와드립니다.

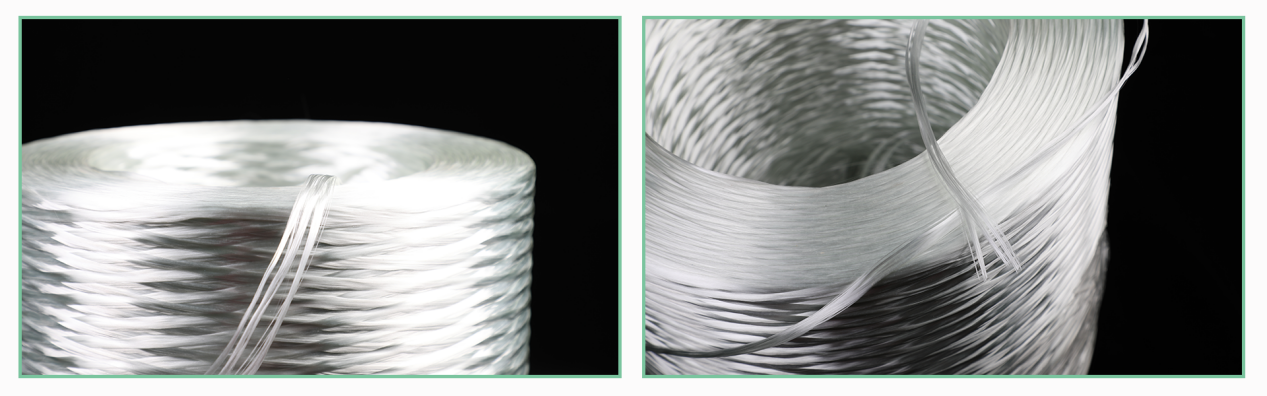

유리섬유 직접 로빙이란 무엇인가요?

유리섬유 직접 로빙 유리 섬유는 용광로에서 직접 연속적인 유리 섬유를 뽑아낸 다음, 꼬임 없이 가닥으로 묶어 제조합니다. 이렇게 만들어진 섬유 다발은 보빈에 감겨 균일한 두께와 높은 인장 강도를 확보합니다.

주요 특징:

✔높은 강도 대 무게 비율

✔수지와의 뛰어난 호환성 (빠른 습윤성)

✔일관된 필라멘트 배열(더 나은 기계적 특성)

✔자동화 공정(인발 성형, 필라멘트 와인딩)에 이상적입니다.

유리섬유 조립 로빙이란 무엇인가요?

조립된 로빙 여러 개의 작은 가닥(종종 꼬여 있음)을 모아서 더 큰 다발로 만듭니다. 이 과정에서 두께에 약간의 차이가 발생할 수 있지만 특정 용도에서는 취급이 용이해집니다.

주요 특징:

✔드레이핑성이 향상됨 (수작업 적층에 유용)

✔잡음 발생 감소 (더 깔끔한 처리)

✔복잡한 금형에 더욱 유연하게 적용 가능

✔수동 공정이 더 저렴한 경우가 많습니다.

직접 로빙 방식과 조립 로빙 방식의 주요 차이점

| 요인 | 직접 로빙 | 조립된 이동형 |

| 조작 | 필라멘트를 직접 뽑아냅니다 | 여러 가닥이 묶여 있습니다 |

| 힘 | 더 높은 인장 강도 | 비틀림 때문에 약간 낮아짐 |

| 수지 습윤 | 더 빠른 흡수 | 속도가 느립니다 (꼬임이 수지 흐름을 방해합니다). |

| 비용 | 약간 더 높음 | 일부 용도에서는 더 경제적입니다. |

| 가장 적합한 대상 | 풀트루전, 필라멘트 와인딩 | 핸드 레이업, 스프레이 업 |

어떤 것을 선택해야 할까요?

사용 시점유리섬유 직접 로빙

✅고성능 복합재료(풍력 터빈 블레이드, 항공우주)

✅자동화 생산(풀트루전, RTM, 필라멘트 와인딩)

✅최대 강도와 강성이 요구되는 용도

조립식 로빙은 언제 사용해야 할까요?

✅수동 공정(수작업 적층, 스프레이 적층)

✅유연성이 요구되는 복잡한 금형

✅비용에 민감한 프로젝트

산업 응용 분야 비교

1. 자동차 산업

직접 이동: 구조 부품(판 스프링, 범퍼 빔)

조립된 로빙: 내부 패널, 비구조 부품

2. 건설 및 인프라

직접 이동철근, 교량 보강재

조립된 로빙장식 패널, 경량 외장재

3. 해양 및 항공우주

직접 가공 분야: 선체, 항공기 부품 (높은 강도 필요)

조립식 로빙: 소형 보트 부품, 내부 안감

전문가 의견 및 시장 동향

오웬스 코닝의 복합재 엔지니어인 존 스미스에 따르면:

“직접 이동 조립식 로빙은 일관성 덕분에 자동화 제조 분야에서 지배적인 위치를 차지하고 있으며, 조립식 로빙은 유연성이 중요한 수동 공정에서 여전히 인기가 높습니다."

시장 데이터:

세계 유리섬유 로빙 시장은 2024년부터 2030년까지 연평균 6.2% 성장할 것으로 예상됩니다.

직접 이동 풍력 에너지 및 자동차 분야의 자동화 증가로 인해 수요가 증가하고 있습니다.

결론: 어느 쪽이 승리할까?

거기'보편적인 것은 없다“더 나은"옵션—프로젝트에 따라 다릅니다.'s의 필요사항:

고강도 및 자동화를 위해→직접 이동

수작업 및 비용 절감을 위해→조립된 로빙

제조업체는 이러한 차이점을 이해함으로써 복합재 생산에서 성능을 최적화하고, 낭비를 줄이며, 투자 수익률(ROI)을 향상시킬 수 있습니다.

게시 시간: 2025년 7월 10일